Quelques outils du Lean : construire sur des fondations solides avec la méthode 5S

- Thierry Heribert

- 23 juil. 2024

- 6 min de lecture

Dernière mise à jour : 24 mai 2025

Le Lean Management repose sur une multitude d'outils et de méthodologies visant à améliorer l'efficacité et la productivité des entreprises. Parmi ces outils, le 5S occupe une place prépondérante en tant que fondation de toute initiative Lean.

Pourquoi utiliser l'outil 5S ?

Le 5S est une méthode japonaise visant à organiser efficacement l'espace de travail, à réduire le gaspillage et à améliorer la qualité et la sécurité. Voici les principales raisons d’adopter le 5S :

Éliminer l'inutile : Se débarrasser des éléments superflus pour ne conserver que ce qui est nécessaire.

Améliorer l'efficacité de l'environnement de travail : Optimiser l'organisation pour accéder rapidement aux outils et documents nécessaires.

Rendre visible la moindre anomalie : Faciliter la détection des problèmes grâce à une organisation claire.

Standardiser un environnement propice : Créer des normes pour maintenir et améliorer l'organisation.

Faire perdurer les standards et les faire évoluer : Assurer une amélioration continue des processus.

SEIRI : Eliminer

SEITON : Ranger

SEISO : Nettoyer ( faire briller)

SEIKETSU : Standardiser

SHITSUKE : Faire Perdurer

Le secteur pilote : la clé du succès initial

Pourquoi commencer par un projet pilote ?

Le choix d’un secteur pilote permet de tester la méthode 5S sur une petite échelle avant de l'étendre à l'ensemble de l'entreprise. Les avantages sont multiples :

Obtenir des résultats rapides, quantifiables et remarquables : Montrer des bénéfices concrets rapidement.

S’assurer de l'engagement de la direction : Impliquer les responsables dès le début.

Évaluer le degré de communication du projet : Tester la capacité de l'équipe à diffuser l'information.

Motiver l'ensemble du personnel à s'investir : Créer une dynamique positive et fédératrice.

Comment choisir son secteur pilote ?

Le secteur pilote doit être choisi avec soin selon les critères suivants :

Petite surface : Facilité de mise en œuvre et de suivi.

Sans incidence sur la production : Limiter les risques.

Comprenant peu de personnel : Simplifier la gestion du changement.

Les 5S : les différentes étapes

Pour rappel, les 5S sont divisés en cinq étapes fondamentales :

SEIRI : Éliminer

SEITON : Ranger

SEISO : Nettoyer

SEIKETSU : Standardiser

SHITSUKE : Faire perdurer

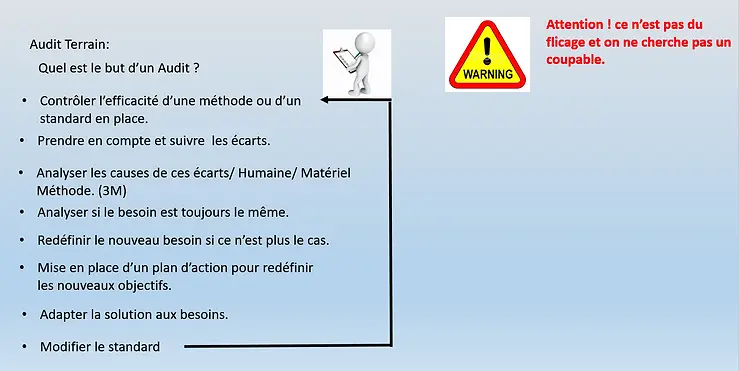

SEIRI : éliminer

Cette étape consiste à trier les outils, documents et matériels selon leur utilité :

Recenser les éléments présents.

Faire un tri selon leur nécessité :

A éliminer : Matériel cassé ou obsolète.

Peut-être éliminer : Matériel réparable ou douteux, nécessitant une décision collective.

A conserver : Matériel utile et indispensable.

SEITON : ranger

L’organisation des outils et documents est essentielle pour l’efficacité :

Fréquence d’utilisation : Les objets utilisés quotidiennement doivent être à portée de main, ceux utilisés moins souvent peuvent être rangés plus loin.

Ergonomie : Faciliter l’accès pour minimiser les mouvements et efforts.

Chaque emplacement doit être clairement identifié pour permettre de repérer immédiatement toute absence.

SEISO : nettoyer

La propreté impacte directement la réactivité et l'image de l'entreprise. Cette étape doit être intégrée dans les pratiques quotidiennes :

Nettoyer pendant le rangement : Profiter du déplacement des objets pour les nettoyer.

Standardiser le nettoyage : Créer des protocoles de nettoyage audités régulièrement.

L'état de propreté d'un bâtiment, d'un secteur, d'un poste de travail ou d'un bureau impacte directement l'image de l'entreprise. De plus, un environnement propre permet de gagner un temps considérable en réactivité face aux imperfections.

Prenons l'exemple d'une fuite d'huile sous une machine : dans un espace bien entretenu, cette anomalie sera rapidement détectée et corrigée, limitant ainsi les risques et les interruptions.

Bien que le nettoyage constitue la troisième phase du chantier 5S, il joue également un rôle crucial dans les autres étapes :

Pendant la phase "Ranger" : Profitez de la réorganisation pour nettoyer les objets avant de les replacer à leur nouvel emplacement.

Pendant la phase "Standardiser" qui va suivre : Le nettoyage quotidien des postes doit devenir une habitude suivie d'un standard clair et audité.

SEIKETSU : standardiser

Les trois premiers S doivent être formalisés pour maintenir les gains obtenus. Cela inclut :

Établir des standards : Des références visuelles ou descriptives à respecter.

Audits réguliers : Vérifier le maintien des standards avec des outils visuels comme le Kanban.

La standardisation inclut :

Le management visuel et un protocole audité pour s'assurer que les pratiques sont respectées.

La définition d'emplacements spécifiques pour le matériel de nettoyage afin qu'il soit toujours accessible.

La mise en place d’une méthode d’exécution des tâches (type Kanban) pour organiser et prioriser les activités de nettoyage.

Le contrôle régulier pour maintenir l’environnement dans un état de propreté optimal.

Le standard doit être établi :

Par ceux qui utilisent le poste, en fonction de comment il a été rangé.

Avec le soutient du chef de projet 5S pour la partie rédactionnelle.

Il faut alors définir les points d’audit et la fréquence de contrôle.

Afin de maintenir le Standard en place :

on peut utiliser des outils de management visuel :

Le Kanban ( étiquette)

Dans chaque case de 1 à 5 :

On met une photo du résultat attendu ou un descriptif de l’action à faire avec une image explicative et si possible le temps d’exécution de la tache.

On y ajoute également des informations sur :

les produits à utiliser.

les EPI ( Equipement de protection individuels) en rapport avec le risque.

Chaque jour, l’opérateur, en fin de poste, s’attache à faire toutes les actions de la carte puis la retourne pour la semaine suivante.

Des fiches Kanban rouges peuvent être mises à disposition dans le cas où un operateur remarque une anomalie ou une amélioration à apporter au processus.

Standardiser c'est aussi :

dupliquer la méthode dans les autres secteurs.

SHITSUKE : faire perdurer

Cette dernière étape vise à assurer la durabilité des pratiques 5S :

Plan d’action : Ouvrir un plan pour chaque amélioration identifiée.

Suivi des audits : Noter les résultats et les progrès sur des graphiques accessibles à tous.

Reconnaissance : Féliciter les acteurs des améliorations pour maintenir la motivation.

Cinq points clés pour réussir son 5S

Inscrire la méthode dans un processus d'amélioration continue

2. Faire preuve d'exemplarité

3. Créer du lien

4. Valoriser les bonnes volontés

5. Obtenir le soutien d'un sponsor

Comment obtenir le soutient d'un Sponsor ?

Sur ce point, il faudrait un chapitre à part car, le sujet est récurent pour

chaque projet de la méthode "Lean"

Si vous le souhaitez je pourrait écrire un post sur ce point précis ?

Conclusion

Le 5S est une méthode puissante pour créer un environnement de travail propre, sûr et productif. C'est la base de tout projet d'amélioration continue et doit être mis en œuvre avec une communication claire et une participation active de tous les acteurs. En appliquant le 5S, les entreprises peuvent non seulement améliorer leurs opérations mais aussi favoriser un climat de travail plus agréable et motivant.

Partagez votre expérience

Avez-vous déjà conduit un chantier 5S ? Quelle importance avez-vous accordée à la communication préalable ? Quels supports avez-vous utilisés ? Comment avez-vous fédéré votre équipe et quels ont été leurs premiers ressentis ? Partagez vos expériences et vos défis rencontrés dans les commentaires.

Pour plus d’outils et de conseils sur le Lean, visitez notre site www.arise-lean.fr. Rejoignez-nous pour découvrir comment le Lean peut transformer votre organisation.

Arise Lean est une entreprise spécialisée dans le lean management, basée près de Strasbourg en Alsace.

Fondée par Thierry Heribert, elle offre des services de formation et de consulting pour optimiser les processus industriels et améliorer la performance des entreprises. Les formations incluent les certifications Yellow Belt et Green Belt, disponibles en présentiel sur Strasbourg et en ligne.

Le consulting personnalisé vise à réduire les coûts et les gaspillages tout en augmentant l'efficacité. Arise Lean s'adresse principalement aux entreprises francophones, avec une approche axée sur des résultats concrets et durables.

.png)

Commentaires